Optimización de procesos de fabricación y envasado

¿Por qué es importante la optimización de procesos de fabricación?

Las técnicas de mejora de procesos son fundamentales para optimizar las tareas de fabricación, y cuando se hace bien, estos procesos optimizados conducen a una mayor eficiencia.

La optimización de procesos en etapas de manufactura es un conjunto de actividades diseñadas para aumentar la productividad y eficiencia en esa etapa del proceso, por ejemplo, aumentando el rendimiento, disminuyendo tiempos, aumentando velocidades, disminuyendo incidencias, analizando la capacidad de los equipos implicados, etc.. El análisis y optimización de todas las etapas del proceso que conllevan a la obtención de un producto final, se considera, optimización de la producción.

La optimización de la producción utiliza modelos, análisis, priorización y mediciones para aumentar la productividad. Esta optimización incluye equipos de fabricación y envasado, áreas de pesada y preparación, protocolos de stocks y compra de materiales y materias primas, diseño de instalaciones, análisis de materias primas y producto acabado, transporte y más.

¿Qué ventajas aporta la optimización de procesos de fabricación?

- Identificar tendencias y patrones para ayudar a ajustar mejor el proceso existente.

- Detección de un problema de diseño, flujo de material o comunicación.

- Mejora en los parámetros y las condiciones de funcionamiento de las máquinas y equipos , ajustes de la máquina, velocidad óptima, etc que permitan obtener el mayor rendimiento de proceso sin afectar a la calidad del producto de salida.

- Mejorar el enfoque de mantenimiento para mejorar el proceso y el tiempo de actividad del equipo, prediciendo fallas con precisión, avanzándose a ellas y eligiendo el mejor momento con menor impacto para su mantenimiento.

- Desarrollo de instrucciones de trabajo prácticas y ergonómicas y una mejor capacitación para los operadores, técnicos y mecánicos. Reducir el tiempo de inactividad de las máquinas o equipos.

- No basta con que se produzcan muchas unidades. Las tareas, verificaciones, ajustes y movimientos necesarios para producir productos terminados deben orquestarse para encontrar los que requieren la menor cantidad de insumos.

- En definitiva, la optimización de etapas de procesos o procesos productivos completos, disminuye los costes de producción, aumenta la rentabilidad, mantiene o aumenta la calidad del producto y aumenta la capacitación del personal, máquinas y equipos.

- Optimización de procesos de fabricación y envasado; reducción de tiempo y costes productivos, aumento de rendimientos y/o número de unidades acabadas.

- Rediseño del proceso de fabricación para la reducción de tiempos de proceso o resolución de incidencias, formas de introducción, orden de incorporación de los ingredientes, premezclas, tiempos de mezclado, tiempos de homogenización, rampas de calentamiento o enfriamiento, formas de descarga y almacenamiento.

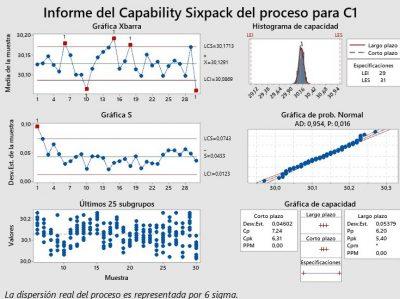

- Utilización de herramientas y técnicas estadísticas para el procesamiento de datos Statistical Process Control (SPC); mejora de procesos Six Sigma (6σ), DMAIC y PDCA.

- Establecimiento de especificaciones y puntos de control de procesos.

- Caracterización de la capacidad del proceso de envasado para mantener el proceso de llenado bajo control estadístico y alcanzar la mayor rentabilidad sin impacto en la calidad del producto.

- Asesoramiento técnico sobre formas y flujos de trabajo, documentación, inversiones en equipamientos o servicios auxiliares encaminados a reducir los tiempos de proceso o aumentar el tiempo de utilización de los equipos.

¿Necesitas más información?

CREN PHARMA CONSULTING S.L.U.

CREN CONSULTING ® – GxP PHARMACREN ®

- Av. Torre dels escipions 85 (CD 196), 43882, Calafell, Tarragona, España.

- (+34) 624 023 819

- info@crenconsulting.com